详细介绍印刷机状态控制方法 提高印刷品质满足客户需求

随着印刷包装行业的高速发展,无论是印刷买家或印刷企业,对印刷品质量与效率的要求是越来越高,印刷企业希望通过简单有效的操作方式达到客人的要求。印刷过程复杂,想要简单地有效地控制起来,的确不容易。尤其是对于印刷过程中重要的印刷机状态,更是有更高的要求,如何进一步提高印刷机状态的稳定性?以下从影响印刷状态的诸多因素分析,详细介绍控制印刷状态的措施与方法。

一、印刷材料的规范管理

印刷材料的选择将会影响印刷图像质量的稳定性,材料的性能还会影响生产过程的效率。印刷需要用到的材料,必须建立好健全的质量检测体制,是保证印刷机状态稳定不可缺少的条件。

印刷生产中使用的材料品种较多,包含纸张、油墨、橡皮布、润版液等等,材料的性能决定着印刷机状态是否稳定,以及能否得到高质量的印刷品。例如纸张与油墨,可以依据新的印刷标准ISO15339中的油墨与纸张的标准定义,作为采购与检验的参考标准。例如纸张,纸张的表面强度、平滑度、光泽度、白度以及价格,可以在前期进行数据检测与分析,选择一款合适的纸张。同时,选定后,可以通过批次的管理,确保每批次的一致性,减少上机后因纸张质量导致停产的问题。

二、印刷环境

印刷环境是对印刷状态控制的一个重要影响因素,对纸张、油墨的影响更是特出。例如纸张相对温度低于环境相对湿度,纸张吸收水分,致纸张变形,产生荷叶边、印刷褶皱与输纸不畅等等问题。

因此,应控制生产温度以24-26度,相对温度为50%-55%为宜,在印刷机台附近设置一台温湿度计,每班登记数据,超出范围及时反馈改善。

三、润版液的配比

润版液的作用是在印刷过程中能在印版空白表面很好地润湿,控制版面的温度,使油墨达到一定程度的乳化,快速达到水墨平衡。

润版液的成份包括自来水,润版液浓剂及酒精。较好的润版液原水的硬度应为8-12dH,自然界中的水是不纯的,它包含了多种气体和矿物质。印刷中使用自来水作为润版液的主要成分时,水的硬度是一个基本的衡量依据。印刷厂应按要求配兑润版液,较好的润版液条件:

1、酒精浓度:8%-12%

2、PH值:4.8-5.5

3、导电率:800-1600μs

4、温度控制:10-12度

为了保持印刷状态的稳定,润版液应每天检测一次,每两周更换一次,保持水箱的清洁。

四、橡皮布的使用

橡皮布提供印刷时油墨转印之用,具有有效之抗压性能、回复力快、黏性强、不留任何粘贴物的特点,在印刷过程中,它扮演一个重要的角色,少了橡皮布,印刷就无法完成。

橡皮布安装规范:

1、确认正确橡皮布与衬垫纸之厚度与尺寸

2、装入时,由橡皮头先装,正确放入衬纸后,锁紧橡皮尾

3、薄衬纸必须放置在厚衬纸之间

4、依规定标准扭力绷紧橡皮布

5、衬纸必须在橡皮筒尾正确结束,以避免造成起杠

6、新橡皮布使用前必须以水洗净表面保护层

五、水墨辊规范操作

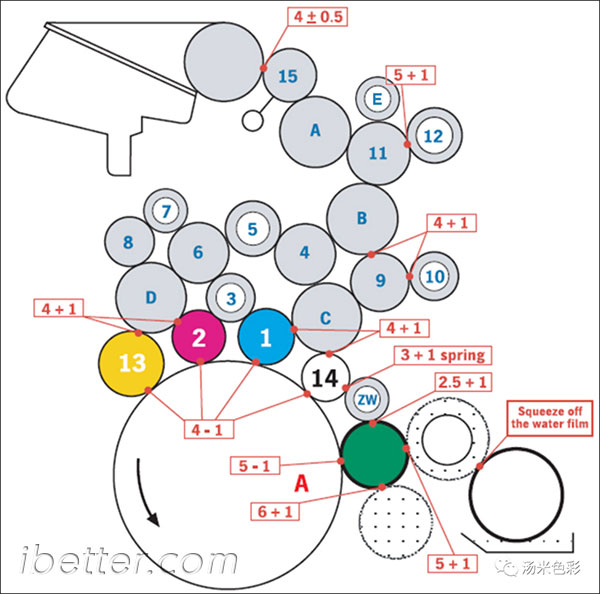

不同印刷机的水墨辊压力调整不一样,以下水墨辊的调节以海德堡SM/CD 102(图1)印刷机为例子,讲述水墨辊的规范调节。

1、调节蓝色胶辊1至串墨辊C的距离,要求墨痕宽度为4-5mm。

2、调节红色胶辊2至串墨辊D的距离,要求墨痕宽度为4-5mm。

3、调节红色胶辊9至串墨辊B的距离,要求墨痕宽度为4-5mm。

4、调节聚酯胺纤维辊10至红色胶辊9的距离,要求墨痕宽度为4-5mm。

5、再次检查9至B的压力,若有必要,则进行调整。

6、调节聚酯胺纤维辊12到黄色胶辊11的距离,要求墨痕宽度为5-6mm。

7、按下靠版墨辊离/合按键,将靠版墨辊和靠版水辊与印版合上后;将中间辊Z和靠版墨辊、靠版水辊合上。然后,调节黄色胶辊13与串墨辊D之间的距离,要求墨痕宽度为4-5mm。

8、调节白色胶辊14和串墨辊C之间的距离,要求墨痕宽度为4-5mm。

六、印刷压力

在印刷过程中,由于印刷压力的作用,油墨会向网点的周围扩散,压力愈大,网点扩大愈严重。为了保证印张的阶段再现性和颜色再现性,必须将印刷压力控制在一定范围内。

1、印版和橡皮布之间的压力在0.1mm到0.15mm之间(图2)

2、根据纸张厚度正确设置橡皮布和压印滚筒之间的压力(橡皮滚筒和压印滚筒之间的压力=印刷压力+纸张厚度),控制其在0.1mm到0.18mm之间,以避免过大压力。

七、印刷状态的检测方法

印刷机状态是否调整得合理,是很多师傅都无法清楚,因此,我们需要通过相关有效的检测方法来证明机器状态。

1、格子版测试的目是检测机台的每一印座的套印情况,在安排这样的测试前,需提前确保印版打孔不正,纸张裁切精度不高,印刷时水量过大,纸张有伸缩等等影响套印问题;以便在测试时,集中解决因机器问题影响套印。

2、保持水墨平衡

以小的水量、小的墨量为前提,调节水和墨的供给量,使水和油墨之间建立良好的平衡关系。

具体方法是:

(1)先设定供水量,将用水量减少5格,并使机器正常运转3-5分钟。

(2)观察油墨颜色,将墨量减少到刚好保持正常的密度。

(3)重复上面两步,直到用水量最少,即当印刷品空白部分开始起赃,而且油墨处于相当或稍低于规定时,则表示最小的水量。

(4)在印刷过程中,若发现空白部分起脏,就稍微增大供水量。特别要注意的是,供水设置被修正的同时,要及时调整供墨量,以达到相应地规定密度。

3、水墨平衡测试

对水墨平衡的调整可通过一个简单的印刷测试样张(如图3)来检查。相同色彩区块的色条在整个页面的左中右三部分,尽可能印出左中右相同的密度,误差应小于0.1。

八、印刷过程的质量监控

要控制好印刷机状态,过往只依靠印刷师傅个人经验,已经无法满足要求。还需要借用高端的设备,结合软件,才能更有说服力。

1、印刷预放墨

CIP3/4油墨预置技术现在愈来愈多地应用于生产中,结合印前CTP中版面墨量信息,生成对应印刷机油墨预置信息。大幅提高印刷机的效率,降少印刷师傅人手放墨的时间,以及提高颜色的准确度。

2、自动扫描系统

自动扫描系统是有效控制印刷过程中状态的工具,通过测量印张的测控条,快速地显示出印刷品的质量信息,如密度值,平整度,网点扩大,四色油墨的色相值,并且可以监控印刷过程的稳定性,保持印刷的色彩一致性。(如图4)

3、印刷质量评分系统

印刷质量评分系统是一套针对平印过程进行检测及控制,使印刷机保持输出准确色彩的工具。使用它可以有颜色的减少印刷准备时间并提高印刷质量。使印刷品更容易符合国际印刷标准(如GRACOL2013,FOGRA51L)的要求。同时,可以非常客观地显示出印张的分数,让印刷企业或印刷买家有效地评估印刷品的质量。

九、结语

综上所述,控制好印刷材料的稳定,印刷环境,润版液,以及印刷过程的把控等等,能有效地控制好印刷机的状态。印刷机状态标准化,已成为胶印色彩管理不可缺少的部分,没有稳定的印刷机状态,色彩管理无从谈起。成功的关键在于公司管理层的理解与决心,对目标的坚持,员工的共识与合作,专业人士的支持及体制的配合。通过建立印刷状态标准化,以数字化测试,规范化的控制技术和方法去实行色彩标准,从而提高印刷品质,更有效地符合客人的要求和印刷标准。

来源于汤米色彩公众号

- 2019-01-01

- 2020-05-20

- 2015-11-05

- 2021-01-03

- 2020-05-13

- 2019-12-03

- 2020-05-17

- 2020-03-21

- 2022-04-12

- 2019-08-01

- 2019-12-06

- 2019-08-01